앞서 생각하는 기업, 신뢰할 수 있는 기업이 되겠습니다.

알루미나 소개

알루미나의 미래를 이끌어 가겠습니다.

◎ 알루미나(ALUMINA)의 정의

알루미나는 수산화알루미늄을 소성한 것으로 결정형태는 여러 가지가 있지만 가장 안정적이고 널리 사용되고 있는 것은 α 알루미나로 융점과 전기절연저항이 높고 열과 산, 알칼리에 강하며 다아아몬드, c-BN, B4C, SiC 다음으로 단단한 특성을 가지고 있다. 따라서 내화재, 애자, 점화플러그, IC기판, IC패키지, 연삭연마재, 내열내약품,자기 등 다양한 용도로 사용되고 있으며 인체에 무해하다.

| 알루미나 특성 | |

|---|---|

| 광물계 | corundum |

| 결정계 | 육방정계 a:4.67X 10⁻¹⁰m, c:13.00 X 10⁻¹⁰m |

| 진비중 | 3.98 |

| 융점 | 2053℃ |

| 열전도율 | 36 J/m·sec·℃ |

| 비열 | 750J/kg·℃ |

| 내전압 | 4.8 X 105V/cm |

| 체적고유저항 | 1015Ω/cm |

| 굴절율 | 1.76 |

| 경도(모스) | 12 |

| 압축강도 | 2940MP |

| 알루미나 제품 분석 방법 | |

|---|---|

| L.O.I | 강열감량법 |

| Fe₂O₃(%) | X선회절, 탄산나트륨-붕산융해법 |

| SiO₂(%) | X선회절, 탄산나트륨-붕산융해법 |

| Na₂O(%) | X선회절, 붕산용결추출 프레임 광도측정 |

| Al₂O₃(%) | Al₂O₃(%) = 100–(Fe₂O₃+SiO₂+Na₂O) |

| 평균입도(㎛) | 레이저회절법 |

| 부피비중 (g/㎤) | loosedBulk Density, Tapped Bulk Density |

| 비표면적(㎡/g) | 질소가스흡착법 |

| α - size | 전자현미경 측정법 |

| 성형밀도(g/㎤) | 프레스 가압성형-부피밀도 측정법 |

| 소결밀도(g/㎤) | 성형품소결수중치환법, 소결부피밀도측정 |

◎ 알루미나의 분류

알루미나의 분류는 크게 두 가지 공정을 통하여 이루어진다.

우선 첫 번째로 Rotary Kiln을 통한 소성 공정을 들 수 있다. 알루미나의 원료인 수산화 알루미늄을 소성하여 소결용 소성 알루미나와 소성 공정 시에 탈소다 공정을 포함하여 저소다 알루미나로 분류된다.

두 번째로 Ball-Mill을 통한 분쇄 공정을 들 수 있다. 분쇄 공정의 원료는 앞서 소성 공정을 통해 얻은 소결용 소성 알루미나와 저소다 알루미나를 사용한다. 두 원료의 소다 함량과 입도 분포에 따라 각각의 초미립 기능성 알루미나로 분류된다.

◎ 알루미나의 용도

| 소결용 소성 알루미나 | 제철 제강용 내화물, 부정형 내화물 및 연속주조 내화물에 사용되는 소결 알루미나용 |

|---|---|

| 저소다 알루미나 | 점화플러그, 전자부품(IC기판, IC패키지), 파인세라믹스, 이화학기계, 연마재, 기계부품 |

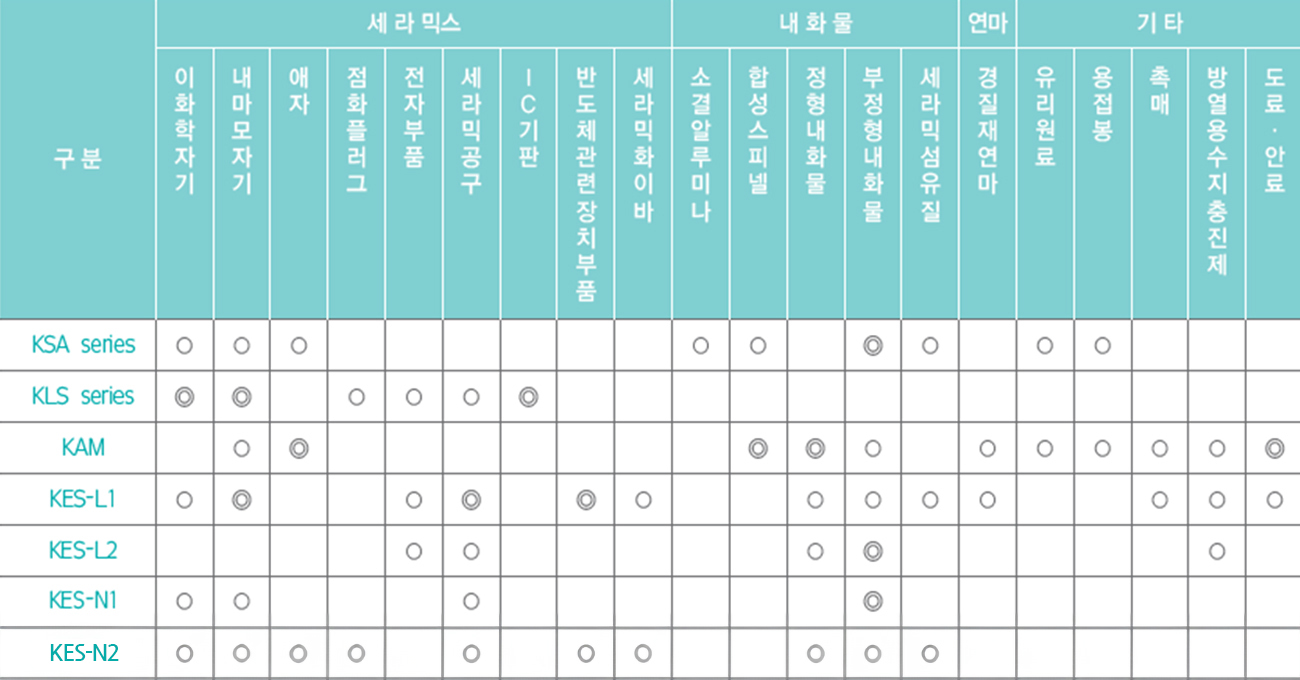

| 초미립 기능성 알루미나 | KAM | 내화물과 자기용도로 사용되고 있으며 일반적인 미립알루미나로 입도에 따라 규격이 결정된다. |

|---|---|---|

| KES-L series | 전자세라믹스 용도(내연, 내마모, 절연성이 우수하여 가장 비중이 높은 IC패키지, IC알루미나 기판 등에 사용), 저온소결성, 고밀도세라믹제품의 용도로 사용된다. α-size가 작은 제품은 표면평활성 및 기계강도의 요구재료에 적합하여 End Effector 원료로 사용되며 절삭공구 등의 기계분야 및 자동차용 세라믹엔진등의 세라믹분야에 사용되고 α-size가 큰 경우 충진도가 높고 수축율이 작아 대형성형물이 주입성형원료로 사용된다. | |

| KES-M series | KES-L제품과 비슷한 용도이지만 KES-L제품의 용도에 비해 저급용도에 사용된다. | |

| KES-N series | 보편적인 알루미나 내화물과 알루미나 자기의 용도 및 부정형내화물 |